સૌ પ્રથમ, સપાટીની પૂર્ણાહુતિ અને સપાટીની ખરબચડી સમાન ખ્યાલ છે, અને સપાટીની સમાપ્તિ એ સપાટીની ખરબચડીનું બીજું નામ છે. સપાટીની પૂર્ણાહુતિ લોકોના દ્રશ્ય દૃષ્ટિકોણ અનુસાર પ્રસ્તાવિત છે, જ્યારે સપાટીની ખરબચડી સપાટીની વાસ્તવિક માઇક્રોસ્કોપિક ભૂમિતિ અનુસાર પ્રસ્તાવિત છે. ઇન્ટરનેશનલ સ્ટાન્ડર્ડ (ISO) સાથેના જોડાણને કારણે, ચીને સપાટીની રફનેસ અપનાવી અને 1980 પછી સપાટીની પૂર્ણાહુતિ નાબૂદ કરી. સપાટીની ખરબચડી GB3505-83 અને GB1031-83 માટેના રાષ્ટ્રીય ધોરણોની જાહેરાત પછી, સપાટીની પૂર્ણાહુતિનો ઉપયોગ હવે થતો નથી.

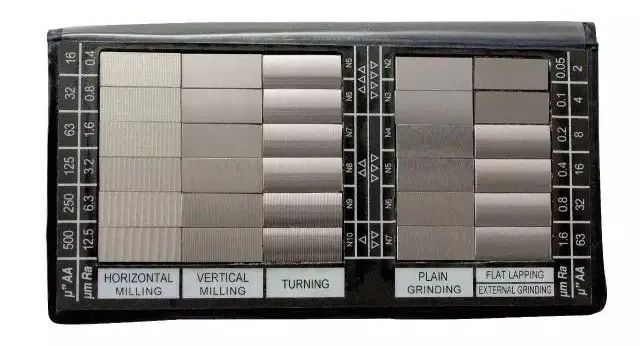

સપાટીની પૂર્ણાહુતિ અને સપાટીની ખરબચડી માટે અનુરૂપ સરખામણી કોષ્ટક છે. રફનેસમાં માપન ગણતરી સૂત્ર હોય છે, જ્યારે સરળતાની સરખામણી માત્ર નમૂના ગેજ સાથે કરી શકાય છે. તેથી, રફનેસ સરળતા કરતાં વધુ વૈજ્ઞાનિક અને સખત છે.

સપાટીની ચળકાટ એ પદાર્થની સપાટી પર પ્રકાશના પ્રસરેલા પ્રતિબિંબની તીવ્રતા દર્શાવે છે. નરી આંખે, જો સપાટી પ્રસરેલું પ્રતિબિંબ મજબૂત હોય, તો તે અરીસાની અસરની નજીક હોય છે, અને ચળકતા વધારે હોય છે. તેનાથી વિપરિત, જો સપાટી પ્રસરેલું પ્રતિબિંબ નબળું હોય, તો ચળકતા ઓછી હોય છે, તેથી ચળકાટને અરીસાની ચળકાટ પણ કહેવાય છે. સપાટીના ચળકાટને અસર કરતા પરિબળો સપાટીના ભૌતિક ગુણધર્મો અને સપાટી પર વપરાતી સામગ્રીના રાસાયણિક ગુણધર્મો સાથે સંબંધિત છે. ઑબ્જેક્ટની સપાટીના મિરર ગ્લોસને શોધવાની પદ્ધતિ માટે સપાટીના ચળકાટ મીટરનો ઉપયોગ કરવો જરૂરી છે.

સપાટીની ખરબચડી એ પ્રક્રિયા કરેલ સપાટી પર નાના અંતર અને નાના શિખરો અને ખીણોની અસમાનતાનો ઉલ્લેખ કરે છે. બે શિખરો અથવા બે ખીણો વચ્ચેનું અંતર (તરંગનું અંતર) ખૂબ જ નાનું છે (1mm કરતાં ઓછું), જે માઇક્રોસ્કોપિક ભૌમિતિક આકારની ભૂલથી સંબંધિત છે. સપાટીની ખરબચડી જેટલી નાની, સપાટી જેટલી સરળ.

સપાટીની ખરબચડી સામાન્ય રીતે ઉપયોગમાં લેવાતી પ્રક્રિયા પદ્ધતિ અને અન્ય પરિબળો દ્વારા રચાય છે, જેમ કે પ્રક્રિયા દરમિયાન સાધન અને ભાગની સપાટી વચ્ચેનું ઘર્ષણ, ચીપ અલગ કરતી વખતે સપાટીની ધાતુની પ્લાસ્ટિકની વિકૃતિ અને પ્રક્રિયામાં ઉચ્ચ-આવર્તન કંપન. સિસ્ટમ પ્રક્રિયા કરવાની પદ્ધતિઓ અને વર્કપીસ સામગ્રીના તફાવતોને લીધે, પ્રક્રિયા કરેલ સપાટી પર બાકી રહેલા ગુણની ઊંડાઈ, ઘનતા, આકાર અને રચના અલગ છે.

સપાટીની ખરબચડી બંધબેસતા ગુણધર્મો, વસ્ત્રો પ્રતિકાર, થાક શક્તિ, સંપર્કની જડતા, કંપન અને યાંત્રિક ભાગોના અવાજ સાથે નજીકથી સંબંધિત છે અને યાંત્રિક ઉત્પાદનોની સેવા જીવન અને વિશ્વસનીયતા પર મહત્વપૂર્ણ અસર કરે છે. રા નો ઉપયોગ સામાન્ય રીતે માર્કિંગ માટે થાય છે.

ભાગો પર સપાટીની ખરબચડીનો પ્રભાવ મુખ્યત્વે નીચેના પાસાઓમાં પ્રગટ થાય છે: સપાટી જેટલી ખરબચડી, મેચિંગ સપાટીઓ વચ્ચેનો અસરકારક સંપર્ક વિસ્તાર જેટલો નાનો, દબાણ જેટલું વધારે, ઘર્ષણ પ્રતિકાર વધારે અને વસ્ત્રો ઝડપી.

Xinfa CNC ટૂલ્સમાં સારી ગુણવત્તા અને ઓછી કિંમતની લાક્ષણિકતાઓ છે. વિગતો માટે, કૃપા કરીને મુલાકાત લો:CNC ટૂલ્સ ઉત્પાદકો - ચાઇના CNC ટૂલ્સ ફેક્ટરી અને સપ્લાયર્સ (xinfatools.com)

ફિટની સ્થિરતા પરનો પ્રભાવ ક્લિયરન્સ ફિટ માટે, સપાટી જેટલી ખરબચડી હોય છે, તે પહેરવામાં સરળ હોય છે, જેના કારણે કાર્ય પ્રક્રિયા દરમિયાન ગેપ ધીમે ધીમે વધે છે; દખલગીરી ફિટ માટે, કારણ કે એસેમ્બલી દરમિયાન માઇક્રોસ્કોપિક બહિર્મુખ શિખરો સપાટ સ્ક્વિઝ કરવામાં આવે છે, વાસ્તવિક અસરકારક દખલ ઓછી થાય છે, અને જોડાણની મજબૂતાઈ ઓછી થાય છે.

થાકની શક્તિને અસર કરતા ખરબચડા ભાગોમાં તેમની સપાટી પર મોટી ચાટ હોય છે, જે તીક્ષ્ણ ખાંચો અને તિરાડો જેવા તણાવની સાંદ્રતા પ્રત્યે સંવેદનશીલ હોય છે, આમ ભાગોની થાકની શક્તિને અસર કરે છે.

કાટ પ્રતિકારને અસર કરતા ખરબચડા ભાગો સપાટી પરની માઇક્રોસ્કોપિક ખીણો દ્વારા ધાતુના આંતરિક સ્તરમાં ઘૂસી જતા વાયુઓ અથવા પ્રવાહીને સરળ બનાવે છે, જેના કારણે સપાટી પર કાટ લાગે છે.

સીલિંગને અસર કરતી ખરબચડી સપાટીઓ એકસાથે ચુસ્તપણે ફિટ થઈ શકતી નથી, અને સંપર્ક સપાટીઓ વચ્ચેના ગાબડામાંથી વાયુઓ અથવા પ્રવાહી લીક થાય છે.

સંપર્કની જડતાને અસર કરે છે સંપર્કની જડતા એ બાહ્ય દળોની ક્રિયા હેઠળ સંપર્ક વિકૃતિનો પ્રતિકાર કરવાની ભાગની સંયુક્ત સપાટીની ક્ષમતા છે. મશીનની જડતા મોટા પ્રમાણમાં ભાગો વચ્ચેના સંપર્કની જડતા પર આધારિત છે.

માપન ચોકસાઈને અસર કરે છે ભાગની માપેલી સપાટીની સપાટીની ખરબચડી અને માપન સાધનની માપણી સપાટી સીધી રીતે માપની ચોકસાઈને અસર કરશે, ખાસ કરીને ચોકસાઇ માપમાં.

વધુમાં, સપાટીની ખરબચડી કોટિંગ, થર્મલ વાહકતા અને સંપર્ક પ્રતિકાર, પ્રતિબિંબ ક્ષમતા અને ભાગની કિરણોત્સર્ગ કામગીરી, પ્રવાહી અને વાયુઓના પ્રવાહ સામે પ્રતિકાર અને વાહકની સપાટી પર પ્રવાહના પ્રવાહ પર વિવિધ અંશે પ્રભાવ ધરાવશે. .

પોસ્ટ સમય: સપ્ટે-03-2024